Nhóm nghiên cứu Đại học RMIT Việt Nam thông báo làm thành công ví và vải bạt vẽ, hai thành phẩm mới nhất trong quá trình nghiên cứu sản xuất vải thời trang từ men kombucha nhằm thay thế cho các loại sợi thông thường.

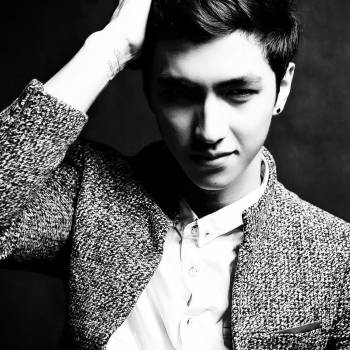

Mẫu vải vẽ làm từ sợi cellulose vi khuẩn cấy từ men kombucha. Ảnh: RMIT

Chuyển đổi vật liệu là giải pháp McKinsey gợi ý để giảm thải cho ngành thời trang để hướng tới phát thải ròng bằng 0 (Net Zero) vào 2050. Hầu hết phát thải ngành này đến từ khâu sản xuất vải (chủ yếu trong công đoạn nhuộm, xử lý ướt) và sợi.

Với sợi cotton, để tạo ra một 1 kg cần 8.000-22.000 lít nước sạch trong quá trình trồng bông. Các loại vải tổng hợp như polyester, nylon được làm từ dầu - một loại nhiên liệu hóa thạch. Cùng với xu hướng thời trang nhanh, vật liệu này sản sinh lượng lớn vi nhựa ra môi trường khi khó thu hồi và xử lý đúng cách lượng quần áo thải bỏ (rác thời trang).

Mục tiêu đạt Net Zero vào 2050 của ngành thời trang được các nhà sản xuất nguyên liệu, dệt may, nhãn hàng lớn như Adidas, Aldo, Chanel, Fast Retail, H&M... hưởng ứng. Theo chuyên trang thống kê Statista, ngành này ước tính phát thải 1,2 tỷ tấn CO2 vào năm 2030 nếu các bên không hành động quyết liệt.

Vật liệu từ men kombucha là một trong những giải pháp sợi thay thế giúp giảm phát thải cho ngành này. Quy trình sản xuất sợi kombucha gồm nuôi cấy Scoby -hỗn hợp cộng sinh giữa vi khuẩn và nấm men - vốn sinh trưởng nhanh chóng với "thức ăn" là trà hoặc cà phê pha đường, đồng thời sinh cellulose vi khuẩn.

Vải làm loại nguyên liệu này có độ bền hơn cotton khoảng 10 lần, theo nghiên cứu của Đại học RMIT Việt Nam. Vật liệu này hoàn toàn tự nhiên, không độc hại tới môi trường trong quá trình sản xuất và có thể phân hủy sinh học khi hết vòng đời sử dụng.

Quy trình làm vải sinh thái từ men kombucha. Nguồn: RMIT Việt Nam

Các sợi cellulose vi khuẩn nhả ra tạo thành lớp màng dày, được định hình theo thùng chứa nuôi cấy hoặc bề mặt tiếp xúc. Vật liệu này sau khi thu hoạch sẽ được sấy khô, có thể tẩy trắng hay nhuộm để đảm bảo tính thẩm mỹ trước khi đưa vào cắt may.

Nhóm nghiên cứu cũng thử nghiệm sử dụng chất thải sinh học nuôi cấy loài khuẩn này để tăng tính bền vững, hạn chế cạnh tranh với chuỗi cung ứng thực phẩm và giảm chi phí sản xuất. Chất thải sinh học từ ngành chế biến thực phẩm, nông nghiệp chứa vitamin tan trong nước, protein, khoáng chất, cùng nguồn nitơ và carbon thiết yếu cho hoạt động nuôi cấy Scoby.

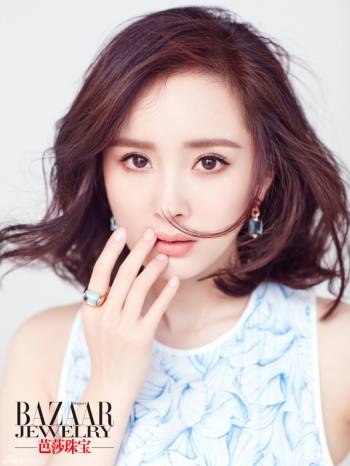

Vải từ cellulose vi khuẩn sau nhuộm. Ảnh: RMIT Việt Nam

Tuy nhiên, thách thức với sản xuất vải từ men trà kombucha là quy mô và hiệu quả. "Đến nay, chúng tôi vẫn chưa tìm ra cách mở rộng quy mô chế tạo cellulose vi khuẩn lên mức cần thiết để đáp ứng nhu cầu của các nhà sản xuất quần áo lớn", đại diện nhóm nghiên cứu nói.

Vị này cũng thêm rằng quá trình lên men đòi hỏi nhiều nước, không thể tái sử dụng bởi có tính axit. Ngoài ra, sợi từ cellulose vi khuẩn khó đạt độ bền và đàn hồi cao như một số vải sợi tổng hợp.

Dù vậy, nhóm nghiên cứu nhìn nhận cellulose vi khuẩn có thể đem đến cách thức sản xuất quần áo với chi phí thấp hơn, do nguyên liệu này được nuôi cấy từ phế phẩm, chi phí khâu tạo vải "gần như không đáng kể". Họ kỳ vọng nếu nghiên cứu diện rộng thành công, một ngày nào đó thế giới sẽ sử dụng quần áo và giày dép làm từ đường và trà.

Các doanh nghiệp chịu sức ép ngày càng lớn trong giảm phát thải từ chuỗi cung ứng và rác thời trang, vốn khó tái chế. Thêm vào đó, một số quốc gia là cứ điểm sản xuất trong chuỗi giá trị của ngành, dễ bị tổn thương trước biến đổi khí hậu. Hiện tượng thời tiết cực đoan thường xảy ra ở Bangladesh, Trung Quốc, Ấn Độ và Việt Nam – các thị trường xuất khẩu hàng may mặc ước tính tới 65 tỷ USD, theo báo cáo về giảm thiểu carbon trong ngành thời trang của McKinsey vào năm ngoái.

Bảo Bảo (theo The Conversation, RMIT)