Nghiên cứu trên được nhóm tác giả của đại học Stanford công bố cuối tháng 1, sau khi đối chiếu tác động môi trường giữa quy trình khai thác kim loại tuyến tính từ mỏ tự nhiên và tuần hoàn thu hồi kim loại từ tái chế pin.

Ngành xe điện, năng lượng tái tạo phát triển không ngừng kéo sản xuất pin lithium-ion tăng trưởng theo cấp số nhân. Đến 2030, nhu cầu từ xe điện sẽ chiếm 82% sản lượng pin toàn cầu, ước tính đạt 2,4 TWh mỗi năm. Tuy nhiên, đây cũng là mốc được dự báo thâm hụt cung-cầu lớn với các vật liệu quan trọng cho pin như lithium, niken, coban, bên cạnh các quan ngại về môi trường từ pin sau sử dụng.

Tái chế pin thu hồi kim loại có thể giải quyết cả hai vấn đề trên. Tìm hiểu sâu hơn về tác động môi trường trong quy trình chiết xuất lithium, các kim loại nặng (niken, coban, đồng, mangan và nhôm), nhóm nghiên cứu phát hiện ra rằng quy trình tuần hoàn pin thải ra lượng khí nhà kính (GHG) bằng một nửa so với khai thác mỏ. Bên cạnh đó, lượng nước và năng lượng sử dụng cũng chỉ bằng khoảng một phần tư.

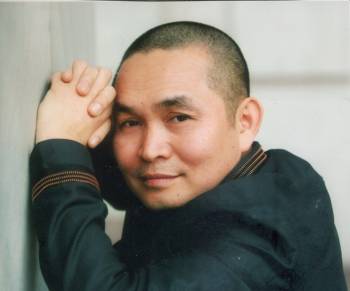

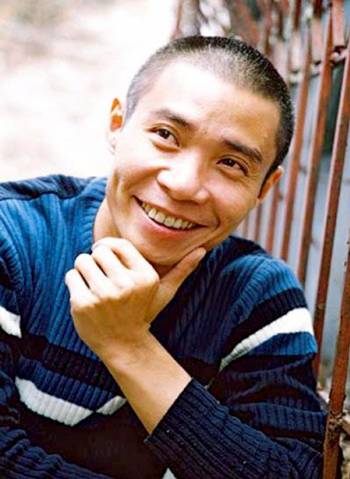

Phó giáo sư William Tarpeh và nghiên cứu sinh Samantha Bunke của đại học Stanford đang làm việc tại phòng thí nghiệm Tarpeh. Ảnh: Viện Năng lượng Precourt

Dữ liệu về tuần hoàn kim loại được sử dụng từ công ty tái chế pin lithium-ion Redwood Materials (tiểu bang Nevada, Mỹ) năm 2021. Đây là cơ sở tái chế pin lớn nhất Bắc Mỹ, sử dụng năng lượng sạch gồm thủy điện, địa nhiệt và điện mặt trời.

Dữ liệu về khai thác mỏ và tinh chế được điều chỉnh từ mô hình khí nhà kính, phát thải và sử dụng năng lượng trong giao thông (GREET) năm 2021 của phòng thí nghiệm quốc gia Argonne. Đây là mô hình thường được dùng để kiểm kê vòng đời tiêu hao vật tư trong các chuỗi cung ứng thông thường và tuần hoàn.

Bên cạnh pin thu thập từ các văn phòng làm việc, nhóm tác giả cũng nghiên cứu trên nguồn vật liệu thải ra do bị lỗi trong quá trình sản xuất pin. Với quy trình tái chế từ phế liệu này, tác động môi trường mang lại lớn hơn, với phát thải khí nhà kính giảm 81%, tiết kiệm được 88-89% lượng nước và năng lượng.

Vận chuyển cũng là câu chuyện thú vị để so sánh giữa hai quy trình. Ví dụ, trong khai thác và chế biến coban, 80% nguồn cung toàn cầu từ Cộng hòa Dân chủ Congo. Nhu cầu coban cho pin chiếm khoảng 75% nguồn cung, số này sẽ được vận chuyển đến Trung Quốc để tinh chế. Trong khi đó, phần lớn nguồn cung lithium toàn cầu được khai thác ở Australia và Chile, phần lớn cũng được chuyển đến Trung Quốc.

"Tổng quãng đường vận chuyển để khai thác và tinh chế các kim loại dùng trong sản xuất pin trung bình khoảng 35.000 dặm (57.000 km), tương đương với việc đi vòng quanh thế giới một vòng rưỡi", Tiến sĩ Michael Machala, một tác giả trong nhóm nghiên cứu, nói.

Với pin sau sử dụng từ điện thoại di động hoặc xe điện, quãng đường vận chuyển tới một cơ sở tinh chế giả định ở California là khoảng 140 dặm (225 km). Michael Machala là nhà khoa học tại Viện Nghiên cứu Toyota, đang học sau tiến sĩ tại Viện Năng lượng Precourt, Đại học Stanford vào thời điểm thực hiện nghiên cứu trên.

"Để ứng phó với nguồn cung pin đã qua sử dụng khổng lồ trong tương lai, chúng ta cần thiết kế và chuẩn bị một hệ thống tái chế ngay hôm nay, từ khâu thu gom đến chế biến sản phẩm mới với tác động môi trường thấp nhất", PGS William Tarpeh, tác giả chính nghiên cứu, nói và thêm rằng cần cân nhắc nhiều hơn về tính tái chế trong các thiết kế pin, tạo điều kiện cho ngành này phát triển.

Tại Mỹ, hoạt động tái chế pin quy mô công nghiệp đang phát triển, nhưng chưa đủ nhanh, theo ông Tarpeh. Dự kiến các mỏ sẽ cạn coban, niken và lithium trong thập kỷ tới.

Mỹ đã tái chế thành công 99% pin axit chì, tỷ lệ này ở pin lithium-ion mới ở mức 50%. Pin lithium-ion đã qua sử dụng chứa các vật liệu có giá trị kinh tế cao gấp 10 lần axit chì, nên cơ hội này là rất lớn, theo nhóm tác giả.

Bảo Bảo (theo Techxplore, Nature)