Quần áo cũ được tái chế thế nào

Những chiếc quần áo không còn sử dụng, tùy chất liệu và công nghệ xử lý, có thể được nâng đời thành túi, balo, hoặc cắt nhỏ, kéo sợi, làm vật liệu nhồi thú bông, sofa.

Với quy mô thị trường thời trang Việt Nam dự báo đạt 3,5 tỷ USD vào năm 2025 (FiinGroup), lượng tiêu thụ và thải bỏ quần áo cũng gia tăng, đặt thách thức lớn cho việc quản lý rác thải. Trong khi đó, việc thiếu hạ tầng thu gom, phân loại và tái chế sau sử dụng khiến phần lớn quần áo cũ thải ra bãi rác.

Ngành tái chế thời trang có hai nguồn nguyên liệu đầu vào quan trọng là rác sau tiêu dùng (post-consumer), như quần áo cũ, và rác trước tiêu dùng (pre-consumer), thải ra trong quá trình sản xuất, ví dụ vải vụn từ các công ty dệt may.

Với quần áo cũ, các nhà quản lý rác thải khuyến nghị ưu tiên giải pháp tái sử dụng, đưa vào thị trường bán lại (recommerce), gọi nôm na là hàng "si", hoặc cho, tặng. Những quần áo không thể mặc do vải cũ, sờn, rách sẽ được phân loại theo chất liệu như jeans, cotton, polyester, vải pha, trước khi đưa vào tái chế.

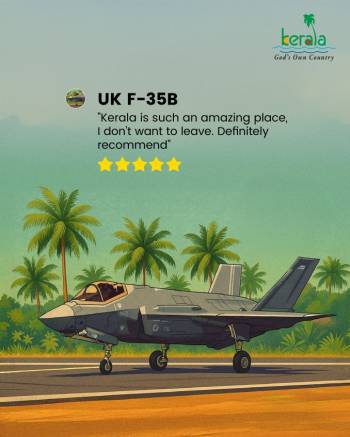

Một số giải pháp xử lý rác dệt may và thành phẩm đầu ra. Nguồn: Công ty Môi trường Á Châu

Hoạt động tái chế được phân làm ba cấp, gồm tái chế nâng cấp, ngang cấp và hạ cấp, căn cứ vào giá trị của nguyên liệu sau tái chế.

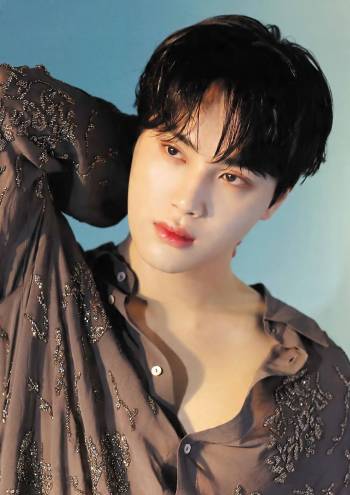

Trong đó, tái chế nâng cấp (upcycle) là hoạt động nhằm tạo ra sản phẩm mới có giá trị cao hơn, hoặc có công dụng mới. Ví dụ, một chiếc áo jeans cũ, qua tay người thợ của dự án RenewJeans hay Mèo Tôm Handmade, có thể biến thành túi xách, ví.

Các thành phẩm từ hoạt động này có nét độc đáo, thể hiện cá nhân, đòi hỏi năng lực thiết kế cùng tính thủ công cao của người thợ. Đây cũng là lý do chúng có giá thành cao hơn. Tại Việt Nam, các hoạt động này mang tính thủ công, khó áp dụng ở quy mô lớn, dẫn tới lượng rác thời trang giảm thiểu ít hơn đáng kể so với lượng thải ra.

Một chiếc túi thành phẩm làm từ áo jeans cũ. Ảnh: RenewJeans

Tái chế ngang cấp (recycle) là hoạt động tạo ra sản phẩm có giá trị tương đương, còn gọi là tái chế từ sợi sang sợi, hoặc tái chế vòng kín. Thành phẩm cuối cùng là quần, áo từ sợi tái chế, thường là polyester. Sợi bông (cotton) cũng có thể tái chế, nhưng sợi sẽ yếu rất nhiều sau lần tái chế đầu tiên, không còn khả năng tái chế tiếp.

Với quy trình tái chế cơ học, quần áo từ polyester (PET) có thể qua các quy trình làm sạch, cắt nhỏ, nghiền vụn, nung chảy, tạo hạt nhựa tái sinh (rPET), kéo thành sợi mới, từ đó dệt vải, tạo thành phẩm quần áo polyester tái chế.

Bởi khả năng áp dụng trên quy mô công nghiệp, tái chế từ sợi sang sợi được coi là "tiêu chuẩn vàng" trong ngành.

Tuy nhiên, thách thức của giải pháp này là quần áo thường được pha trộn từ nhiều loại sợi khác nhau, phổ biến nhất là polycotton (sợi pha giữa bông và polyester), khó phân loại và xử lý. Bên cạnh đó, công nghệ tái chế cơ học thường giảm chất lượng sợi.

Giải pháp công nghệ khác được khuyến nghị là tái chế hóa học, sử dụng hóa chất để phân hủy phân tử vải thành thành phần cơ bản, sau đó tái kết hợp tạo vật liệu dệt may mới. Công nghệ này có thể xử lý các loại vải hỗn hợp hoặc không đồng nhất, đồng thời cải thiện chất lượng và độ bền của sợi tái chế, nhưng đắt đỏ.

Tái chế hạ cấp (downcycle) là hoạt động tạo các thành phẩm có giá trị vật liệu thấp hơn, như thảm, găng tay, vật liệu nhồi thú bông, sofa. Tại Việt Nam, đây là hoạt động tái chế chủ yếu, theo Tổ chức Hợp tác Quốc tế Đức (GIZ). Hiện có 17 đơn vị tái chế lớn đang hoạt động trong lĩnh vực tái chế chất thải dệt may, hầu hết xử lý vải từ sợi polyester, bông và polycotton.

Một số tên tuổi trong lĩnh vực này là Tân Nam Trung, năng lực tái chế 17.000 tấn mỗi năm hay Vikohasan, khả năng tái chế 180 – 200 tấn mỗi ngày (gồm tái chế cả chai nhựa PET lẫn vải polyester).

Thực tế trên thế giới, tái chế từ sợi sang sợi cũng là thách thức, bởi thiếu hạ tầng thu gom cùng công nghệ đắt đỏ. Trong báo cáo cuối năm 2024, các chuyên gia từ Chương trình Môi trường Liên Hợp Quốc (UNEP) cho biết chỉ 1% rác dệt may được tái chế thành sợi để sản xuất quần áo mới, với 92 triệu tấn rác thời trang thải bỏ mỗi năm trên toàn cầu.

Một số sáng kiến tái chế được đưa ra hướng tới giảm thải lượng rác trên. Ví dụ "gạch vải" FabBrick, được thành lập bởi kiến trúc sư trẻ Clarisse Merlet vào năm 2019. Với giải pháp này, vải vụn được cắt dạng mảnh có độ dài 7mm, 20mm và 40mm, tùy yêu cầu riêng biệt của từng dự án, sau đó trộn thủ công với keo sinh thái, nén trong khuôn và sấy khô trong 10-15 ngày.

Doanh nghiệp đặt trụ sở tại kinh đô thời trang Pháp, hợp tác với nhiều ông lớn thời trang như LVMH, Levi's, Decathlon, Galeries Lafayette, Aigle.

Các sản phẩm nội thất chế tác cho LVMH từ 400 kg vải vụn. Ảnh: FabBrick

Uniqlo, hãng thời trang từ Nhật Bản, cũng tái chế áo phông không mặc được thành vật liệu cách âm cho ôtô, giúp giảm tiếng ồn của xe xăng, hoặc vật liệu cách nhiệt. Theo họ, 22 chiếc áo cũ sẽ tạo vật liệu cách âm đủ cho một chiếc ôtô. Một sáng kiến khác hãng thời trang này đang ứng dụng tại Nhật Bản là biến quần áo bỏ đi thành nhiên liệu đốt dùng trong công nghiệp, thay thế nhiên liệu hóa thạch.

Nhìn vào tương lai của ngành tái chế, các chuyên gia từ GIZ cho rằng Việt Nam có cơ hội dịch chuyển năng lực tái chế từ hạ cấp lên "từ sợi sang sợi", với nguồn phế liệu dồi dào ở cương vị nhà xuất khẩu dệt may lớn thứ hai thế giới.

Cuối năm ngoái, Recover, nhà sản xuất sợi bông tái chế chất lượng cao được hậu thuẫn bởi Goldman Sachs, đã khai trương nhà máy tại Đồng Nai. Họ có năng lực tái chế 10.000 tấn hàng năm, dự kiến đưa nhà máy vào hoạt động trong năm nay. Syre, công ty con của H&M, cũng công bố kế hoạch xây tổ hợp sản xuất tái chế vải 1 tỷ USD tại Bình Định, với công suất dự kiến 250.000 tấn.

Bảo Bảo